1. Proiectarea tehnologiei de prelucrare termo-mecanică avansată a aliajului. Proiectarea tehnologiei de prelucrare a elementelor multifuncționale prin deformare plastică severă (DPS) a aliajului

Prelucrarea termomecanică a semifabricatelor turnate din aliaj Fe-Si-Mn-Cr are ca obiectiv obţinerea modulelor multifuncţionale în condiţii structurale (granulaţie ultrafină) şi dimensionale (diametre, grosime) impuse.

Fig.1.1. Lingouri finale din aliaj FeMnSiCr, după îndepărtarea retasurii

1.1. Deformarea plastică severă prin procedeul High Speed – High Pressure Torsion (HS-HPT) – Torsiune la presiune înaltă cu viteză ridicată

Întrucât deformarea plastică are loc la temperaturi ridicate, se pune problema stabilităţii termice a structurii ultrafine generată în procesul HS-HPT. Controlul structurii se realizează prin conducerea precisă a procesului HS-HPT. În momentul în care materialul atinge forma finală a elementului proiectat, poansonul superior se opreşte brusc ceea ce determină stoparea procesului generării de căldură şi conservarea structurii ultrafine.

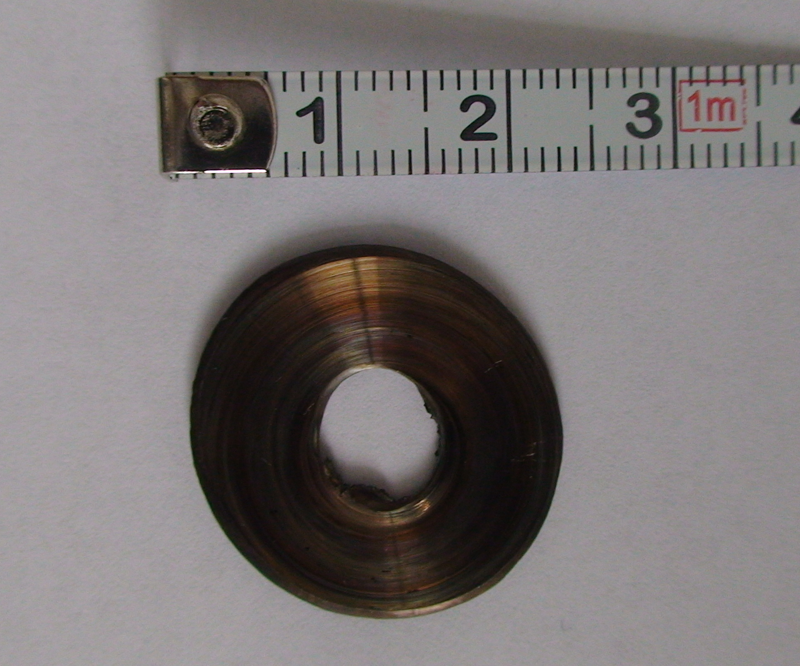

Fig.1.2. Inele deformate din AMF

2. Caracterizarea mecanică, structurală și a comportării termodinamice a aliajului cu forma caldă imprimată prin DPS. Evaluarea tranzițiilor legate de efectul de memoria formei.

2.1 Caracterizarea mecanică a aliajului prelucrat prin DPS

Pentru caracterizarea mecanică, s-a utilizat mai întâi determinarea durității prin metoda Vickers. În acest scop, modulele au fost înglobate în rășină fenolică, cu reticulare la rece, având o generatoare inclusă în suprafața de atac, conform Fig.2.1.

Fig.2.1. Module pregătite pentru încercarea de duritate

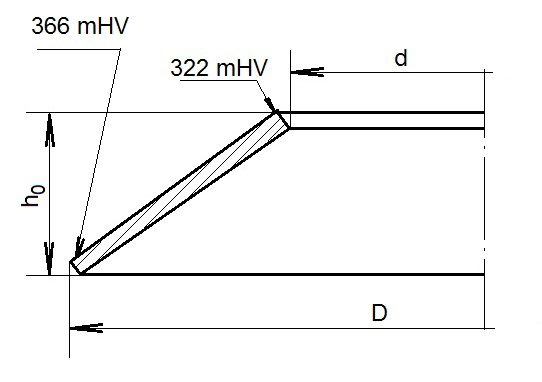

Conform Fig.2.2, geometria acestor module se caracterizează prin diametrele trunchiului de con, măsurate la interior (d-diametrul mic) în partea de sus și la exterior (D- diametrul mare) în partea de jos, prin înălțime (h0) și prin grosimea peretelui (g). Rezultatele măsurătorilor de duritate arată că datorită deformării plastice produsă prin HS-HPT, pe generatoarea modulelor a luat naștere un gradient de duritate, astfel încât zona diametrului mic este mai puțin dură decât cea a diametrului mare.

Fig.2.2. Reprezentare schematică a variației de duritate pe generatoarea unui modul conic

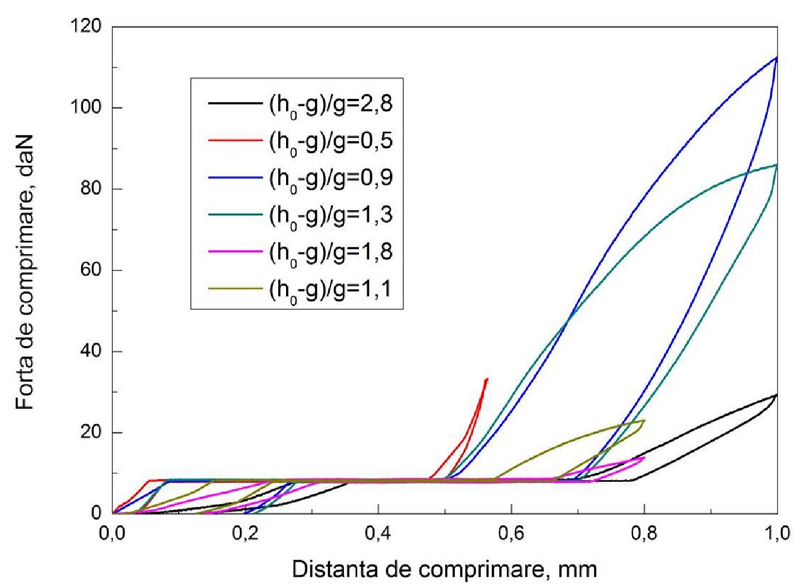

Cea de-a doua etapă de caracterizare mecanică a presupus efectuarea mai multor teste de comprimare ciclică între suprafețe plane, cu o viteză de deformare de 0,5 mm/ min, aplicată cu ajutorul unei mașini de încercat la tracțiune INSTRON 3382, dotată cu cameră termică. În acest scop, au fost testate 6 module, caracterizate prin diferite rapoarte de formă, (h0-g)/g, variind între 0,5 și 2,8. În timpul testelor nu s-a utilizat nici un fel de lubrifiant.

Curbele obținute în cadrul primului ciclu de încărcare-descărcare la comprimare sunt prezentate în Fig.2.3.

Fig.2.3 . Curbe de încărcare-descărcare la compresiune între suprafețe plane, (ho-g)/g = 0,5… 2,8.

3. Efectuarea testelor privind imprimarea formei reci. Proiectarea și execuția dispozitivelor pentru deformarea plastică. Efectuarea testelor de imprimare a formei reci

Imprimarea formei reci presupune deformarea ciclică a discurilor prelucrate prin deformare plastică severă (procedeul High Pressure Torsion – HPT).

Comprimarea discurilor are loc între două platane plan paralele, cursa fiind determinată de condiţia ca forţa de solicitare să nu depăşească o valoare critică anterior stabilită şi care depinde de dimensiunile discurilor, prevenind astfel comprimarea completă a acestora. Reluarea ciclului următor de comprimare impune revenirea platanului superior la poziţia corespunzătoare forţei de comprimare nule.

Imprimarea formei reci s-a executat pe o maşină universală de tracţiune – compresiune Instron 3382 cu viteza de 0,5 mm/min, la temperatura camerei.

Fig.3.1 . Schema imprimării formei reci